Pokonywanie problemów związanych z widzeniem: rozwiązania umożliwiające przesunięcie kolorów ciepłych i zimnych w modułach wyświetlaczy LCM/INCELL

2025-06-05

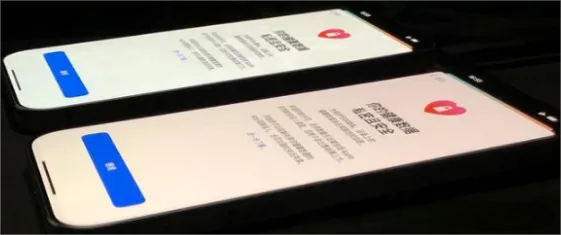

Czy przesuwając palcem po ekranie najnowszego flagowego smartfona, zauważyłeś subtelne różnice tonalne po obu stronach – jedna wpada w ciepły żółty, a druga w chłodny błękit? Ta irytująca zmiana kolorów między ciepłymi a zimnymi stanowi główne wyzwanie dla wysokiej klasy modułów wyświetlaczy, szczególnie w technologiach LCM (moduł ciekłokrystaliczny) i zaawansowanych technologiach INCELL (In-Cell Touch), gdzie spójność kolorów bezpośrednio wpływa na wrażenia użytkownika i reputację marki. W artykule szczegółowo przeanalizowano jego przyczyny i wiodące strategie kontroli w branży.

I. Sprawcy zmiany koloru: zmienne gry w konstrukcjach precyzyjnych

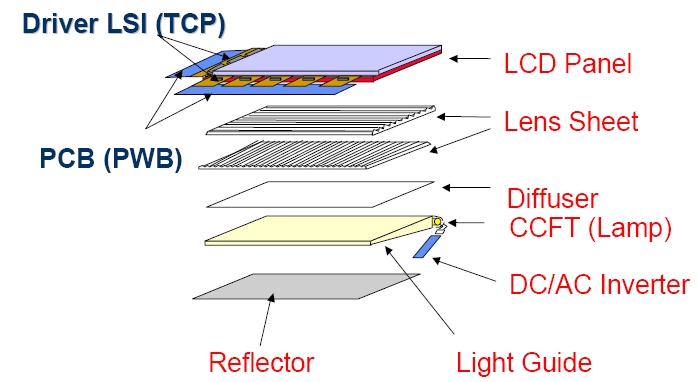

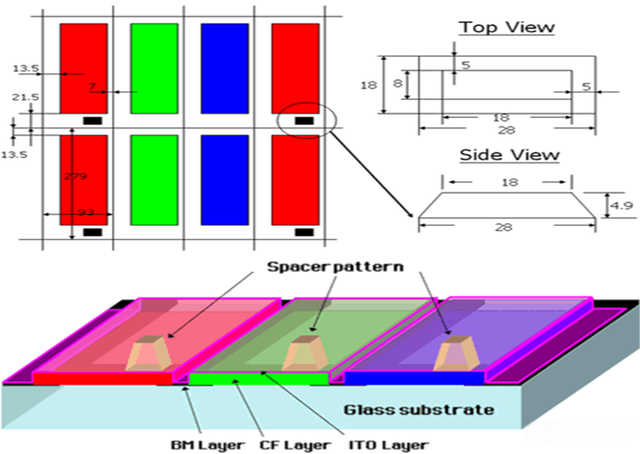

Moduły LCM/INCELL są misternie ułożone ze szkła TFT, filtra koloru (CF), górnych/dolnych polaryzatorów, warstw ciekłokrystalicznych i systemów podświetlenia. Zmiana koloru wynika z niewielkich wahań w trzech kluczowych obszarach:

1. Dyskretność widmowa diod LED podświetlenia

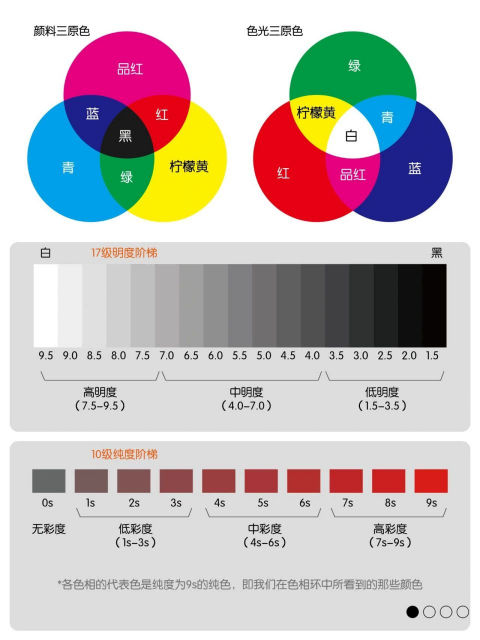

Jako „silnik źródła światła” zmiany partii w chipach LED mogą powodować wahania temperatury barwowej rzędu tysięcy kelwinów (np. odchylenie współrzędnych koloru ± 0,02 odpowiada zakresowi 4500–10 000 K), bezpośrednio tworząc ciepłe i chłodne podziały na ekranie.

2. Zmiany właściwości optycznych polaryzatorów

Kiedy przepuszczalność światła odbiega o ponad 5%, równowaga energetyczna RGB (światło RGB) zostaje zakłócona, powodując zmiany odcieni.

3. Różnice w nanoskali w grubości warstwy odpornej na kolor warstwy CF (współczynnik rdzenia)

Tolerancja powłoki wynosząca ±0,05 μm może przesunąć współrzędne koloru o ±0,03, co odpowiada różnicy temperatur barwowych przekraczającej 1000 K! Z tego właśnie wynika głównie zjawisko „ekranu yin-yang”, w którym lewa strona wydaje się żółta, a prawa niebieska.

II. Współpraca na pełnym łańcuchu: systematyczne podejście do eliminacji przesunięć kolorów u ich źródła

Wiodący producenci skompresowali wahania współrzędnych kolorów do ±0,01 (różnica temperatury barwowej w granicach ±900 K) poprzez kompleksowe udoskonalenie procesu:

▶ Identyfikowalność materiałów: spójność w całej partii

·Koordynowane zakupy podświetlenia LCD:

Duży producent wstępnie magazynuje 500 000 paneli LCD z tej samej partii na potrzeby jednego projektu, wyposażonych w homologiczne diody LED podświetlające, kontrolujące zmienność współrzędnych kolorów w zakresie ±0,015.

·Dedykowane źródło polaryzatorów:

Mieszanie polaryzatorów od różnych dostawców powodowało kiedyś odchylenia współrzędnych kolorów przekraczające 0,02 w partii, co prowadziło do 12% wskaźnika złomowania.

▶ Dopasowanie optyczne: precyzyjna synchronizacja diod LED i CF

·Standardowe rozwiązania w zakresie gamy kolorów:

W diodach LED z fosforem krzemianowym zastosowano strategię mieszania „dwa duże bloki kolorów + cztery małe bloki kolorów” (np. schemat bloków F firmy Jufei Optoelectronics) z kontrolą współrzędnych kolorów na poziomie ± 0,01.

· Rozwiązania o dużej gamie kolorów:

Fosforowe diody LED RG wymagają dopasowania współczynnika krzyżowego bloków 1:4 i 2:3; Dzięki tej metodzie flagowy telefon uzyskał kontrolę temperatury barwowej ± 900 K.

▶ Innowacja procesowa: kontrola powłoki CF w nanoskali

Wprowadzono interferometry laserowe w celu monitorowania grubości folii w czasie rzeczywistym, zmniejszając tolerancję odporności na kolor z ± 0,05 μm do ± 0,03 μm. Zwiększa to wydajność z 82% do 95% i poprawia spójność współrzędnych kolorów o 40%.

III. Weryfikacja terminala: ostatnia mila od laboratorium do doświadczenia użytkownika

Kontrola produkcji masowej wymaga rygorystycznych testów scenariuszowych:

· Testowanie próbek w ekstremalnych narożnikach:

Wyodrębnij 100 próbek o ekstremalnych wartościach współrzędnych kolorów (maks./min. X/Y) w celu subiektywnej oceny przez klientów. Projekt tabletu z różnicą temperatur barwowych wynoszącą 1500 K spotkał się z akceptacją jedynie 37% użytkowników, co wymusiło ponowną kalibrację linii produkcyjnej.

· 3 dynamiczna kompensacja gamma:

Kalibracja temperatury barwowej na poziomie oprogramowania poprzez regulację wzmocnienia R/G/B. Dostosowanie wartości Gamma z 2,2 do 2,6 może obniżyć temperaturę barwową ekranu z 6500 K do 5500 K, skutecznie neutralizując chłodne tony.

Pokonanie zmiany kolorów między ciepłymi a zimnymi nie jest jednopunktowym przełomem, ale głęboką współpracą między producentami LCM, dostawcami podświetlenia i markami terminali. W branży osiągnięto precyzję współrzędnych kolorów ± 0,01, jednak percepcja użytkownika ewoluuje do wielkości 0,005. Od luminoforów z kropkami kwantowymi po technologie perowskitów, innowacje materiałowe nowej generacji będą w dalszym ciągu przesuwać dokładność kolorów w modułach wyświetlaczy na nowe granice, ponieważ ostateczna jednolitość każdego cala ekranu jest uroczystym zobowiązaniem do zapewnienia wrażeń wizualnych.

O CNK

Założona w Shenzhen w 2010 r. firma CNK Electronics (w skrócie CNK) rozbudowała w 2019 r. wiodącą na świecie fabrykę w Longyan w Fujian. Jest to wyspecjalizowane i innowacyjne przedsiębiorstwo specjalizujące się w projektowaniu, rozwoju, produkcji i sprzedaży produktów wyświetlających. CNK zapewnia klientom pełną gamę ekonomicznych małych i średnich modułów wyświetlaczy, rozwiązań i usług o doskonałej jakości na całym świecie. Zorientowany na technologię i wysoką jakość, CNK utrzymuje zrównoważony rozwój, pracuje nad oferowaniem klientom lepszych i stabilnych usług.